- Главная /

- Технологии компании «Плазмацентр» /

- Финишное плазменное упрочнение /

- Применение технологии финишного плазменного упрочнения /

- Детали машин и механизмов /

- Резьбовые поверхности крепежных деталей

Резьбовые соединения и крепежные детали (болты, винты, гайки, шпильки)

Резьбовые соединения – наиболее распространенный вид разъемных соединений элементов машин и механизмов, в которых используются крепежные детали - болты, винты, гайки и шпильки, завинчиваемые с определенным натягом.

Крепежные детали постоянно находятся в напряженном состоянии при воздействии атмосферных условий, могут использоваться при повышенных и пониженных температурах, вибрации, радиации, в вакууме, агрессивных газовых и жидких средах, при прохождении электрического тока.

При циклических нагрузках и микроперемещениях, применении одноименных или близких по химическому составу материалов, участвующих в резьбовом соединении, возникает фреттинг-коррозия и диффузионное схватывание поверхностей. Из-за повышенной шероховатости, дефектности микроструктуры, остаточных напряжений растяжения, наклепа и наводораживания поверхностного слоя снижается усталостная прочность крепежных деталей. Это приводит к трудностям разборки, увеличению длительности, трудоемкости и издержкам производства при планово-предупредительных ремонтах, к ослаблению натяга, выкручиванию и поломке крепежных деталей. Проблемы усугубляется тем, что 60-90 % усилия, прикладываемого при затяжке крепежных деталей, расходуется на преодоление сил трения в резьбе и на торцевых поверхностях. Таким образом, для создания высоконадежного резьбового соединения необходимо использовать крепежные детали с повышенными прочностными, трибологическими, коррозионными и электропроводными свойствами, что нельзя обеспечить одним монолитным материалом.

Для повышения надежности резьбовых соединений и эффективности крепежных деталей применяются функциональные покрытия - цинкование, кадмирование, никелирование, фосфатирование, оксидирование, а также - противозадирные смазки. Однако все эти покрытия имеют недостатки - высокий коэффициент трения, низкую механическую и адгезионную прочность, наводораживаемость поверхности, температурные ограничения и деструкцию.

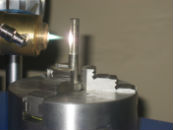

С целью повышения надежности резьбовых соединений и решения проблем со схватыванием предлагается на крепежные детали наносить антифрикционное покрытие TriboPateks методом плазмоструйного осаждения (PACVD cold atmospheric pressure plasma) толщиной 2-3 мкм. Данное покрытие обладает свойствами твердосмазочного материала, образует барьерный слой, препятствующий контакту двух металлических поверхностей, способно выдерживать значительные механические нагрузки, радиационное воздействие, имеет повышенную термостойкость и химическую инертность, обеспечивает снижение трения и износа, в том числе, в условиях вакуума. Процесс осуществляется при атмосферном давлении, температуре нагрева деталей менее 150 °С, без изменения параметров исходной шероховатости.

Покрытие TriboPateks может также наноситься на ответные резьбовые поверхности.

Ключевые слова

Отрасли промышленности

Другие изделия

Другие разделы

- разработка и внедрение ФПУ конкретных изделий и инструмента;

- ФПУ опытных и серийных партий изделий и инструмента;

- изготовление и адаптация оборудования ФПУ для решения задач заказчика;

- разработка и изготовление специализированного оборудования для ФПУ;

- организация и комплексное оснащение участков ФПУ;

- поставка расходных материалов;

- экономический анализ эффективности использования технологии ФПУ;

- проведение совместных исследований, разработок и внедрений;

- обучение специалистов заказчика, консультации, сервис.

Свяжитесь с нами по телефонам +7 (812) 679-46-74 или напишите нам на почту office@plasmacentre.ru

Наши менеджеры подробно расскажут о имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.