Плазменно-импульсное осаждение покрытий

Плазменно-импульсное осаждение (ПИО) покрытий относится к процессам электрофизической обработки, в которых покрытие формируется за счет расплавления электрода (анода) и оплавления локальной зоны детали (катода) при подаче на них импульсов тока обратной полярности и генерирования плазменного потока.

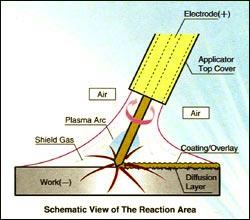

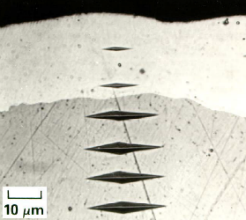

Покрытие осаждается при ручном или механизированном (роботизированном) перемещении вибрирующего или вращающегося электрода относительно детали при воздействии плазмы газового разряда и межэлектродной среды (рис. 1). Образуемое покрытие имеют четкую границу раздела с металлом подложки и характеризуются повышенной адгезионной прочностью, например, по сравнению с газотермическими покрытиями (рис. 2).

Рис. 1. Схема ПИО покрытия с использованием вращающегося электрода

Рис. 2. Поперечный шлиф ПИО покрытия при использовании электрода из твердого сплава ВК8, основа - титановый сплав

Использование перемещения, вибрации или вращения электрода предотвращает его прилипание к детали. Применение вращающегося электрода способствует более равномерному его оплавлению по сравнению с вибрирующим и позволяет уменьшить шероховатость наносимого покрытия. Вибрация электрода при его периодическом касании детали обеспечивает проковку покрытия.

В результате плазменно-импульсного воздействия происходит быстрый нагрев поверхностного слоя с последующим интенсивным его охлаждением, путем отвода тепла, как в объем металла, так и в окружающую среду. Сверхвысокие скорости нагрева и охлаждения поверхностного слоя в сочетании с воздействием плазмы позволяют получать нано-, микрокристаллические и аморфные покрытия. При этом кроме термического и газодинамического воздействия, плазменный поток активирует процессы образования покрытий и легирования. При неравновесных быстропротекающих плазменно-импульсных процессах образуются покрытия, у которых свойства, химический и фазовый составы, микроструктура существенно отличаются от получаемых другими методами.

Поперечный разрез кратеров множества точечных образований при ПИО покрытий представляет сплошной новый материал с композиционной структурой, состоящей из трех слоев: верхнего мелкодисперсного «белого» слоя, среднего, образованного за счет диффузии химических элементов материала анода и нижнего - зоны отпуска от импульсного теплового воздействия. Формируемое покрытие при многократном воздействии электрических разрядов, высокоскоростном нагреве и повышенных скоростях охлаждения имеет крайне неравновесную структуру с высокой неоднородностью состава и градиентное уменьшение твердости от верхнего слоя к нижнему.

Толщина и элементный состав наносимых покрытий зависит от материала электрода и подложки, состава межэлектродной среды и режимов обработки. За счет одновременно действующих механизмов переноса материала с электрода на подложку и катодной очистки (катодного распыления) самой подложки имеет место ограничение толщины наносимого покрытия. Наиболее часто реализуемая толщина покрытия составляет 10-100 мкм. Образуемое покрытие в виде групп точек оптимально имеет шероховатость Ra 3,2-6,3 мкм. Для уменьшения шероховатости покрытий используется шлифование или притирка (доводка) поверхности с удалением части нанесенного материала.

Электроды для ПИО покрытий

В качестве электродов для ПИО покрытий, в основном, используются сплошные проволоки или стержни, получаемые путем проката или спекания. В табл. 1 представлены наиболее часто применяемые материалы электродов и области их применения. При нанесении покрытий могут использоваться композиции слоев с применением разных материалов электродов.

Таблица 1. Электроды для ПИО покрытий

| Марка | Материал | Область применения |

|---|---|---|

| РС-01 | сплав на железной основе, HRC 35-40 | восстановление размеров |

| РС-02 | сплав на железной основе, HRC 45-50 | восстановление размеров |

| РС-03 | сплав на никелевой основе | восстановление размеров |

| РС-04 | сплав на алюминиевой основе | покрытия на алюминиевые сплавы |

| РС-05 | сплав на титановой основе | покрытия на титановые сплавы |

| РС-06 | Медь | покрытия на медь и медные сплавы |

| РС-07 | Бронза | покрытия на медные сплавы |

| РС-08 | Олово | оловянирование (лужение) |

| РС-09 | серебро | электропроводящие покрытия |

| РС-10 | стеллит, HRC 55-58 | износостойкие жаропрочные покрытия |

| РС-11 | стеллит, HRC 60-62 | износостойкие жаропрочные покрытия |

| РС-12 | инконель | жаропрочные покрытия |

| РС-13 | хастелой | коррозионностойкие покрытия |

| РС-14 | колманой | износостойкие покрытия |

| РС-15 | сормайт | износостойкие покрытия |

| РС-16 | молибден | антифрикционные покрытия |

| РС-17 | углерод (графит) | цементация, образование карбидов |

| РС-18 | быстрорежущая сталь | износостойкие покрытия |

| РС-19 | карбид вольфрама, кобальт | упрочнение поверхности, покрытия на инструментальные стали |

| РС-20 | карбид вольфрама, карбид титана, кобальт | упрочнение поверхности, покрытия на инструментальные стали |

Отличительные характеристики ПИО покрытий

- высокая адгезия покрытий к подложке;

- отсутствие нагрева и деформаций детали в процессе нанесения покрытия;

- нанесение покрытий в любых пространственных положениях;

- использование в качестве электродов различных токопроводящих материалов, как из чистых металлов, так и их сплавов, порошковых и других материалов;

- локальное осаждение покрытий в строго указанных местах, не защищая при этом остальную поверхность;

- использование при оловянировании (лужении), никелировании, серебрении, бронзировании локальных зон различных деталей, в том числе крупногабаритных;

- применение в качестве подготовительного процесса перед напылением газотермических покрытий, нанесением металлополимерных материалов, окраской;

- возможность образования на поверхностях деталей из титановых сплавов износостойкого покрытия карбида титана при их обработке графитовым электродом;

- возможность нанесения на упорных и опорных поверхностях втулок скольжения с небольшими внутренними диаметрами (менее 10 мм) антифрикционных молибденовых покрытий (на такие детали невозможно нанести качественные покрытия газотермическим напылением);

- нанесение покрытий в труднодоступных местах различных деталей за счет применения удлиненных электродов, например, при восстановлении рабочих поясов блока цилиндров дизельных двигателей;

- нанесение разнородных металлов, в том числе, последовательными слоями;

- восстановление дефектных и изношенных поверхностей деталей без их демонтажа;

- простота технологии, которая не требует специальной предварительной обработки поверхности и высокой квалификации оператора;

- применение малогабаритного и транспортабельного оборудования;

- низкая энергоемкость процесса (до 2,0 кВт);

- высокий коэффициент переноса материала (60-80%).

Процесс ПИО покрытий применяется для изменения физико-механических, трибологических и других функциональных свойств поверхности, восстановления износа и устранения поверхностных дефектов, точечной сварки и другого назначения.

Примеры использования ПИО покрытий

- нанесение антифрикционных покрытий на малогабаритные упорно-опорные подшипники скольжения - втулки, изготовленные из стали 20Х13;

- нанесение антифрикционных покрытий на сферические подшипники, изготовленные из стали 95Х18;

- нанесение покрытия на уплотнительные вкладыши роторов насосов для перекачки сжиженного газа;

- нанесение износостойких покрытий на детали штампов для горячей пробивки и формовки отверстий, изготовленные из стали 5ХНМ;

- нанесение износостойких покрытий на вырубные штампы, изготовленные из сталей Х12М, У8;

- нанесение серебряных электропроводных покрытий на медные и стальные контактные поверхности в собранных узлах электрических машин для уменьшения переходного электрического сопротивления и повышения коррозионной стойкости;

- нанесение покрытий для повышения коррозионной стойкости в растворе соляной кислоте сварных соединений из титанового сплава ВТ1-0 за счет пассивации поверхности анодными элементами или катодными элементами (при поверхностном легировании катодными элементами нет необходимости наносить сплошное покрытие, так как механизм защиты в этом случае имеет электрохимический характер);

- нанесение износостойких покрытий на пальцы, противорежущие пластины и сегменты жаток зерноуборочных комбайнов ДОН-1500, John Deere 1147, John Deere 9560, New Holland CX840;

- нанесение износостойких покрытий на переднюю режущую поверхность ножей куттера;

- нанесение покрытий на края шпоночных пазов, упрочнение и восстановление прессовых посадок;

- нанесение покрытий на квадратные фланцевые чугунные корпуса подшипниковых узлов катков почвообрабатывающих машин фирмы Amozone;

- нанесение покрытий на рабочие поверхности эджерных валков колесопрокатных станов;

- нанесение покрытий на матрицы из стали 4Х5В2ФС, используемые при производстве алюминиевого проката;

- нанесение покрытий повышенной толщины (восстановление посадочных поверхностей под подшипники качения) на детали из алюминиевых сплавов;

- нанесение для ремонта трубчатых элементов алюминиевых радиаторов для бесфлюсовой пайки автотракторных радиаторов (ПИО покрытий позволяет разрушить оксидную пленку на поверхности трубок и облегчить последующее лужение, после лужения дефектное место паяется стандартным способом и трудностей не представляет);

- восстановление дефектов путем нанесения покрытий на чугунные гильзы цилиндров автобусных дизельных двигателей MAN и Caterpillar без демонтажа из блоков цилиндров;

- нанесение антифрикционного покрытия на пару трения «гильза – поршневое кольцо» двигателя Д-100;

- нанесение эрозионностойких покрытий на рабочие лопатки турбин входных и выходных кромок из высокохромистых коррозионно-стойких сталей 13Х13-Ш, 20Х13-Ш, 15Х11МФ-Ш, 13Х11Н2В2МФ-Ш (ЭИ (961-Ш), титановых сплавов ТС-5, ВТ 6;

- нанесение покрытий на поршни литейных машин, контактирующие с жидким металлом под давлением, изготовленные из серого чугуна;

- нанесение покрытий на рабочие поверхности поршней ДВС, изготовленных из алюминиевых сплавов;

- нанесение износостойких покрытий на ролики правильных машин;

- нанесение износостойких покрытий на рабочие поверхности упорных центров (полуцентров);

- нанесение износостойких покрытий на рабочие поверхности подающих (зажимных) цанг и вкладышей к цангам.

Все вышеприведенные примеры эффективного использования ПИО покрытий основаны на применении конкретного оборудования, материалов, технологических режимов, связаны с профессионализмом оператора.

- услуги по восстановлению деталей, нанесению покрытий, напылению в вакууме, микроплазменному напылению, электроискровому легированию, плазменной обработке, аттестации покрытий, напылению нитрида титана, ремонту валов, покрытию от коррозии, нанесению защитного покрытия, упрочнению деталей;

- поставка оборудования для процессов финишного плазменного упрочнения, сварки, пайки, наплавки, напыления (например, газотермического, газопламенного, микроплазменного, высокоскоростного и детонационного напыления), электроискрового легирования, приборов контроля, порошковых дозаторов, плазмотронов и другого оборудования;

- поставка расходных материалов, таких как сварочная проволока, электроды, прутки для сварки, порошки для напыления, порошки для наплавки, порошки для аддитивных технологий, проволока для наплавки и другие материалы для процессов сварки, наплавки, напыления, аддитивных технологий и упрочнения;

- проведение НИОКР в области инженерии поверхности, трибологии покрытий, плазменных методов обработки, выбора оптимальных покрытий и методов их нанесения;

- обучение, консалтинг в области наплавки, напыления, упрочнения, модификации, закалки.

Свяжитесь с нами по телефонам: +7 (812) 679-46-74 или напишите нам на почту: office@plasmacentre.ru

Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.